Le système de freinage pneumatique est un élément crucial des poids lourds, garantissant leur sécurité et celle des autres usagers de la route. Contrairement aux véhicules légers qui utilisent des systèmes hydrauliques, les poids lourds tirent parti de la puissance de l’air comprimé pour freiner efficacement. Ce choix s’explique par la nécessité de gérer des charges massives et de fournir une force de freinage constante et fiable.

Fonctionnement du système de freinage pneumatique

Le principe de base repose sur la compression de l’air, son stockage et sa distribution contrôlée vers les freins. Voici les principales étapes :

- Compresseur d’air : Il aspire l’air ambiant et le comprime, le stockant dans des réservoirs.

- Réservoirs d’air : Ils servent de réserve d’air comprimé, assurant une pression constante pour le freinage.

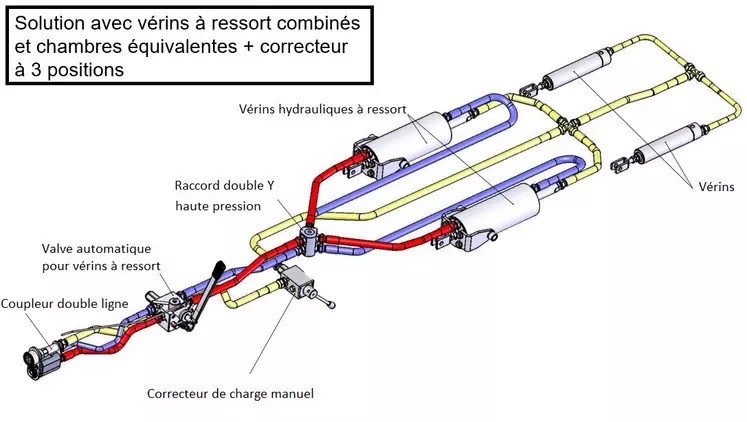

- Valve de commande : Actionnée par la pédale de frein, elle régule le flux d’air vers les chambres de frein.

- Chambres de frein : Elles convertissent l’énergie de l’air comprimé en force mécanique, poussant les segments de frein contre les tambours ou les disques.

- Correcteur de freinage : Il ajuste la pression de freinage en fonction de la charge du véhicule, évitant le blocage des roues.

Composants essentiels du système

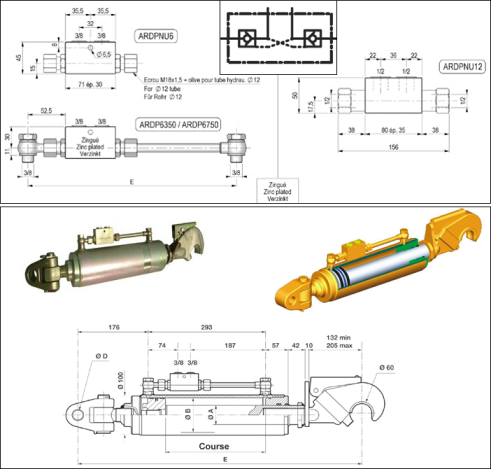

Un système de freinage pneumatique comprend plusieurs composants clés, chacun jouant un rôle vital :

- Compresseur et régulateur : Le cœur du système, maintenant la pression d’air optimale.

- Sécheur d’air : Il élimine l’humidité de l’air comprimé, prévenant la corrosion et le gel.

- Robinets de sécurité : Ils protègent le système en cas de fuite ou de surpression.

- Capteurs de pression : Ils surveillent la pression de l’air et transmettent les informations au conducteur.

- Freins à tambour ou à disque : Ils convertissent la force mécanique en friction pour ralentir ou arrêter le véhicule.

L’importance de la maintenance

La maintenance régulière du système de freinage pneumatique est essentielle pour garantir sa fiabilité et sa sécurité. Les contrôles doivent inclure :

- Vérification des fuites d’air.

- Inspection des composants pour détecter l’usure ou les dommages.

- Vidange des réservoirs d’air pour éliminer l’eau et les contaminants.

- Contrôle de la pression et du fonctionnement des capteurs.

- Remplacement des pièces usées ou défectueuses.

Les avantages du freinage pneumatique

Le freinage pneumatique offre plusieurs avantages pour les poids lourds :

- Puissance de freinage élevée : Capable de gérer des charges massives.

- Fiabilité : Moins susceptible de surchauffe que les systèmes hydrauliques.

- Durabilité : Conçu pour résister aux conditions de conduite difficiles.

- Facilité d’entretien : Les composants sont robustes et faciles à remplacer.

Les défis et les évolutions

Malgré ses avantages, le système de freinage pneumatique fait face à des défis, notamment la nécessité de réduire les temps de réponse et d’améliorer l’efficacité énergétique. Les évolutions technologiques incluent :

- Systèmes de freinage électronique (EBS) : Ils offrent un contrôle plus précis et une meilleure stabilité.

- Systèmes d’assistance au freinage d’urgence (AEBS) : Ils détectent les situations de danger et activent automatiquement les freins.

- Freinage régénératif : Il récupère l’énergie cinétique lors du freinage, améliorant l’efficacité énergétique.

En conclusion, le système de freinage pneumatique est un élément vital pour la sécurité des poids lourds. Sa complexité et sa fiabilité en font un sujet d’étude et d’innovation constant. Une maintenance rigoureuse et une compréhension approfondie de son fonctionnement sont essentielles pour garantir des performances optimales et une sécurité maximale sur la route.